卡瑞奇磁铁公司座机电话: 0769-23388352

卡瑞奇磁铁公司座机电话: 0769-23388352 邮箱:salesa@dgcourage.com

手机:0769-23388352

电话:0769-23388352

地址:广东省东莞市万江区新和社区龙通一路1号厂房

发布时间:2019-04-15 00:50:14 人气:4118

利用3D打印成型稀土永磁产品,可以实现复杂形状产品的近净成形,避免了稀土资源的浪费,但磁体的密度和磁性能远低于粘结磁体和烧结磁体。小编最近在arXiv.org网站发现了一篇文章,报道了一种利用低熔点合金晶界扩散技术提升3D打印稀土永磁产品磁性能的方法。相关结果将有望推动3D打印在稀土永磁材料制造领域的产业化应用。

3D打印技术作为一种“自下而上”的全新制造技术,在制造高精度复杂形状器件方面具有广阔的应用前景。在稀土永磁体制造领域,3D打印技术也已被应用于粘接磁体的制造。但由于粘接磁体中含有大量的高分子粘接剂,导致磁体的密度和磁性能远低于烧结磁体。因此,打印具有全密度的稀土永磁材料一直是增材制造技术近年来关注的热点,也是打印高性能稀土永磁器件亟需解决的技术难题。奥地利的科研人员通过将3D打印技术和注入扩散技术相结合,成功解决了上述问题。

来自维也纳大学的Christian Huber等人以麦格昆磁公司的MQP-S球形粉(图2a)为原料,利用一种被称为激光粉末熔覆的3D打印技术首先制备了低密度的钕铁硼磁体(图2b和2c)。该磁体具有微孔结构和高比表面积,有利于低熔点合金的注入扩散。为了制造出微孔道,他们通过参数的调控将此前的完全熔融工艺改为局部熔融烧结工艺,但仍能保证打印磁体具有完整的结构和良好的强度。整个打印过程在氧含量低于0.1%的氩气中进行,粉末涂覆采用碳纤维毛刷,每层粉末的厚度为20 μm。为了保证散热速度,试样被直接打印在钢板基体上,没有额外的支撑结构。为了找到合适的制备工艺,他们对研究颗粒熔融轨迹的同时优化了激光功率P、扫描速度v、扫描间距,并引入Eline(=P/v)这一物理参数来优化制备工艺。研究发现,当P≥40W,Eline≥0.1 J/mm时,颗粒被完全熔融;当P=40W,Eline=0.0 3-0.07 J/mm时可以满足局部熔融烧结的工艺要求。采用优化工艺制备的规格为5*5*5 mm3的立方打印磁体的密度,烘干后能够达到理论密度的65±2%,该致密度略高于MQP-S磁粉的压实致密度(61.4%)。但由于打印磁体比表面积大而且缺乏晶界富钕相,因而密度和矫顽力都比较低。

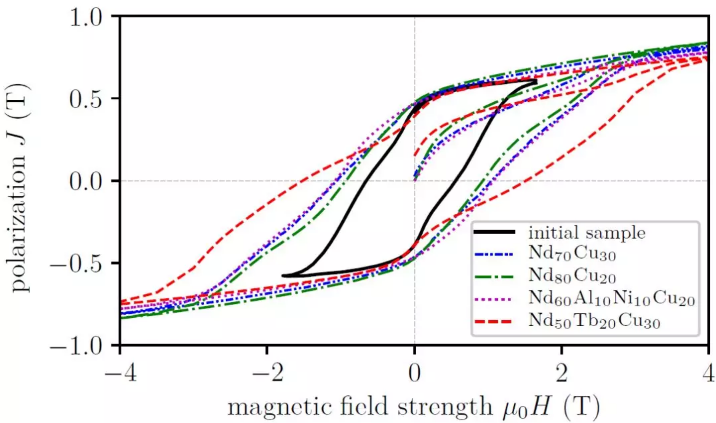

为了解决这个问题,Huber等人引入了低熔点稀土合金注入扩散技术,将Nd70Cu30、Nd80Cu20、Nd60Al10 Ni10Cu20、Nd50Tb20Cu30等低熔点合金注入到钕铁硼打印磁体的孔道中,结合后续的热处理工艺,成功获得了密度达到7.5 g/cm3以上的打印磁体,该密度已非常接近商业烧结钕铁硼磁体的密度(7.5-7.7 g/cm3)。具体做法是:首先采用快淬工艺制备上述低熔点合金条带,并将条带破碎成片状粉末颗粒。按照1:10的质量比将快淬粉覆盖在3D打印磁体的表面,随后在真空和650 °C温度条件下退火3小时,便能够得到接近全密度的钕铁硼3D打印磁体。同时,由于低熔点晶界富钕相或重稀土元素的注入,所制备磁体的矫顽力得到大幅提升,这为磁体的实际应用提供了可能性。

【采用激光粉末熔覆技术制备的3D打印钕铁硼磁体在注入不同低熔点稀土合金前后的磁滞回线。】

此外,他们通过进一步分析还发现,采用孔道注入扩散低熔点Nd50Tb20Cu30的方法,不仅可以实现重稀土元素在晶粒表层形成(Nd, Tb)70Fe30B的壳层(图4),而且能够将扩散温度降低到650 °C,这一温度显著低于传统的晶界扩散重稀土元素所需的850 °C以上的温度条件。Huber等人所开发的这项技术为利用技术制造全密度、高矫顽力的钕铁硼3D打印磁体提供了一种简单可行的方法。

该团队的研究使3D打印全密度钕铁硼磁体的梦想变成了现实,也让制造复杂形状磁体不再遥不可及,同时还能够大幅节约宝贵的稀土资源。今后人类还会拥有什么样的“超级技术”?让我们一起憧憬未来,拭目以待!

文章资料来源于网络,由卡瑞奇磁钢生产厂家小傅整理编辑。

免责声明:本网站部分图片,文章来源于其它媒体与网站,版权归原作者/发布机构所有,转载是出于更多分享之目的,如转载稿件涉及版权等问题,请联系我们,我们将及时删除处理。

下一篇:铁氧体磁铁喷漆作用介绍

文章推荐